低温技术的应用

此案例可结合课程学习中“流体的p-V-T关系”、“相平衡”、“化工过程能量分析”、“蒸汽压缩制冷循环”模块的学习!低温技术有两种应用:一种是可使混合气体通过低温下的液化与分离得到一定的产品,如分离空气获得氧、氮等,乙烯厂从石油裂解气低温分离可获得乙烯、丙烯等。另一种是通过低温技术生产液化气体,如液化天然气、液氧、液氮、液氢、液氦等。

现代大型空气分离装置及大型的氢、氦液化装置均采用带有膨胀机的克劳德(Claude)循环。

1. 空分装置

低温深冷空气分离工艺的原理就是在高压低温下将空气液化,根据空气中氧、氮成分沸点的不同,在精馏塔中经过精馏传质传热,分离液态空气中的氧、氮成分,得到氧、氮产品。随着空分工艺的开发和机械制造的发展,现代大型空分装置已形成由压缩空气经分子筛吸附空气中的碳氢化合物,经板翅式换热器换热,通过膨胀机制冷,液化空气在精馏塔中精馏,分离氧、氮、氩产品的典型的全低压空分工艺流程,如图1所示。

图1 空分流程

全低压空分工艺技术成熟,装置运行稳定,双塔精馏可连续生产双高产品,同时生产高纯度的氧、氮产品,氧、氮纯度都可达99.99%,且产品产量和质量稳定,广泛应用于各行业。大型空分装置主要应用于石油、化工、炼钢和冶金等行业。图2和图3为空分装置实例图。

空气的分离和液化在解决能源的合理综合利用及包含环境消除污染方面更具有特殊的重要性。

图2 林德空分装置

图3 福建炼油乙烯IGCC项目2×4万立方米空分装置

空分装置特别是液体空分装置需要大量的低温冷能,常规液体空分通常采用空气增压循环或氮气增压循环,再配置两台高温、低温增压透平膨胀机制冷为空分装置提供所需冷量。因此,常规空分装置的低温环境完全由电力驱动的机械制冷产生,一般其电力成本占到生产成本的70%左右,同时还要消耗大量的冷却水。将LNG高品质的低温冷能用于空分装置,取消高温、低温膨胀机,可使能耗显著降低。同时LNG冷能空分装置在减排CO2方面也有重要意义,据相关资料显示,一套600吨/天的液体空分装置,相当于间接减排CO2约8.5万吨。

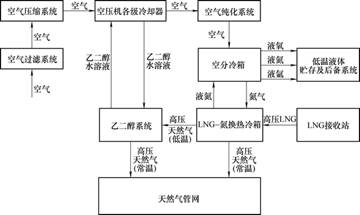

以四川空分集团与中海油联合申请的LNG冷能空分专利技术为例,采用循环氮气吸收LNG的低温端冷量,用乙二醇水溶液吸收LNG的高温端冷量,可实现空分运行机组小型化,并且能使运行耗电降低约56%,工艺耗水降低99%以上,大大降低系统能耗。LNG冷能空分流程示意图如图4所示。

LNG冷能空分的分离功耗比常规空分降低约10%,但液化功耗仅为常规空分的约1/3,冷能空分生产液氮的单位能耗远低于生产液氧的单位能耗,因此,在冷能空分总产量一定时,生产的液氮越多,总能耗越低,产品越有竞争力。对于南方地区,液氮需求市场较大,冷能空分更有优势。

图4 冷能空分流程示意图

参考文献

[1] 郑修平. 浅析空分装置工艺流程的选择. 甘肃科技. 2004, 20(11):91-96

[2] 林文胜,顾安忠,鲁雪生,等. 空分装置利用LNG冷量的热力学分析. 设计制造,2003,3:26-30

[3] 吕小龙. LNG冷能用于空分的系统形式浅析

[4] 江蓉. LNG冷能空分装置的工业化应用

[5] 一种新型利用液化天然气冷能的空分系统,ZL 201020548662.X

[6] 华贲. 大型LNG接收站冷能的综合利用. 天然气工业,2008,28(3):10-15